长期以来,日本制造业以“匠心精神(Monozukuri)”闻名于世,其产品品质与精密度在全球市场享有盛誉。然而,面对全球供应链重组、劳动力高龄化与数字技术急速演进,日本制造业也正站在转型的十字路口。数字转型(Digital Transformation, DX)已不再只是IT部门的任务,而是整体制造流程、商业模式与企业文化的改变。

日立Lumada平台用数据打造智能制造日立(HITACHI)的Lumada平台是观察日本制造数字转型的重要案例。这个平台不只是单纯的IT工具,更是日立整体运营数字化的核心驱动器。Lumada集成了IoT传感器、AI分析模块以及边缘运算架构,通过即时数据处理,协助工厂现场做出即时反应与决策。

(Source:日立)

笔者特别注意到,日立在其Omika Works工厂导入了超过80,000个RFID标签,并结合模拟器创建完整的工厂数字孪生系统,成功让制程可视化,并通过算法找出瓶颈环节,完成高效率与低停机率的双重目标。

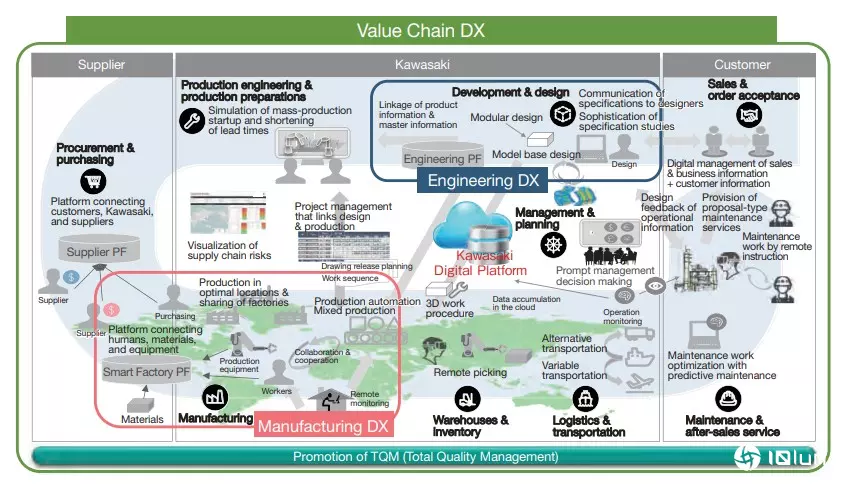

川崎重工用XR与数字孪生反转机器人工厂另一个值得深入探讨的例子是川崎重工。川崎过去是重工业与航天设备制造的代名词,如今也正快速朝向智能机器人工厂的方向发展。他们的智慧制造核心在于数字孪生物科技术与XR(增强现实)应用的导入,并与既有的川崎生产系统(KPS)融合,形成一种高度自动化与灵活的生产模式。

(Source:川崎重工)

川崎重工在设计端导入数字孪生物科技术,能够在产品开发早期通过虚拟验证来大幅降低错误与成本。而在组装与品质检查上,结合AI与XR更可让流程标准化与可视化,提高人机协作效率。这些改变不只是改善生产现场的即时性,更代表着川崎在制造科技上的系统创新。

企业文化与老旧系统:日本中小制造业的真正挑战尽管日立与川崎这样的大型企业已展现出数字转型的潜力,但日本制造业整体在推进DX上仍存在结构性问题。笔者过去在产业界观察到,许多中小企业依然依赖COBOL语言构建的老旧系统,这些系统在过去确实发挥了稳定的生产控制功能,但如今已与当代数字技术脱节。升级过程中不仅涉及到庞大的资本支出,还可能因兼容性问题导致运营中断,让本就资源有限的中小企业难以承担这类风险。因此,即使企业理解数字转型的必要性,也常在实际操作上寸步难行。

另一方面,日本企业长期以来受到阶级制度与年资文化的深刻影响。决策层往往由年长者掌握,对于新技术的接受度与推动力相对保守。笔者观察到,即便企业已导入新系统,若现场人员缺乏参与感与数字意识,往往会出现“制度变了、人没变”的状况,使得数字转型流于形式。

此外,数字人才的培育与引进也成为难题。具备OT(操作技术)与IT双重能力的工程师稀少,加上企业不易吸引年轻科技人才加入传统产业,导致即便有心改革,也可能缺乏实质执行力。这些问题不仅阻碍中小制造企业的增长,更使其在全球竞争中日渐边缘化。再者,数字人才不足是另一重大瓶颈。具备OT(操作技术)与IT跨领域能力的人才在日本仍属稀缺,企业即使有心转型,也可能苦无执行力。

日本制造业未来十年崛起关键不在技术笔者认为,日本制造业未来十年能否重新崛起,关键不在于技术本身,而在于能否“集成”这些技术并改变企业运行方式。日立与川崎虽为典范,但真正考验日本制造的,是能否让数字转型普及至中小企业,并从组织文化层面进行改革。未来,尤其是当AI、Digital Twin、5G等科技逐渐成熟后,日本能否借此重拾全球制造业领导地位,值得深度观察。

(首图来源:AI生成)