在全球碳中和趋势下,塑胶制品产业正积极朝低碳化、智能化转型。通过经济部产发局辅导,台湾包材龙头大厂“大全彩艺”导入无溶剂淋膜技术,成功开发新型抗静电袋制程,突破传统干式贴合需依赖有机溶剂与长时间静置瓶颈,大幅提升产线效率,并有效减少挥发性有机物(VOCs)排放。

该技术除改善产品环保特性,也为台湾塑胶制品产业开创低碳转型新契机。

台湾包材大厂大全彩艺主要提供境内半导体电子厂各式抗静电袋,不过传统抗静电袋制程需经多次干式贴合,搭配高比例有机溶剂贴合胶,再长时间静置完成挥发,制程上耗时能耗,也造成较高VOCs排放。

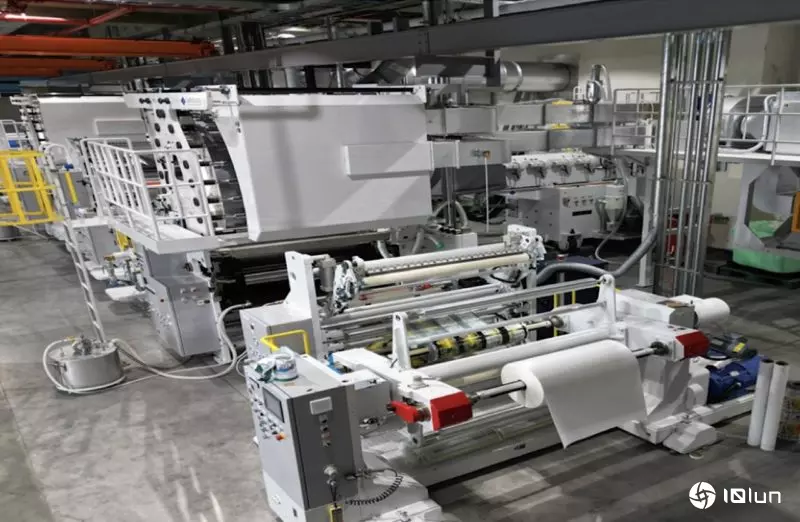

在产发局协助下,大全彩艺现在携手日本住友重工成功打造新型高效淋膜设备,开发无溶剂贴合胶导入抗静电袋制程,不只大幅提升产线效率,也降低VOCs排放与能源消耗。

新型高效淋膜设备具高精度厚度调控、即时监控品质检测、自动化反馈调整等功能,相较传统机台,可提升产能约20%,生产速度由每分钟100米提升至120米;即时检测并调控时间大幅缩短90%以上,不仅用电效率显著改善,搭载回转蓄热式燃烧设备(R-RTO)强化废气处理性能后,可去除VOCs排放量大于95%。

经济部产发局指出,通过无溶剂贴合技术应用以热塑性高分子取代传统聚氨酯(PU)贴合胶,再以高温淋膜完成贴合,不需静置室即可完成制程,不只节省空间与时间,也降低制程碳足迹与能源消耗。

大全彩艺投入新技术开发展现自主研发能力,成功构建具备竞争力的抗静电袋制程,再通过产发局加速关键设备与制程导入,进一步切入关键产业供应链,打造塑胶制品产业在全球市场可持续发展竞争力。

(首图来源:经济部)