Apple今年全面采用3D打印技术生产Apple Watch Ultra 3及钛金属Apple Watch Series 11表壳,表壳以100%航天工业级再生钛金属粉制造,这项技术突破在业界属首次大规模应用。相比传统锻造加工,新技术可节省一半原材料,单在2025年已节省超过400吨钛金属原料。

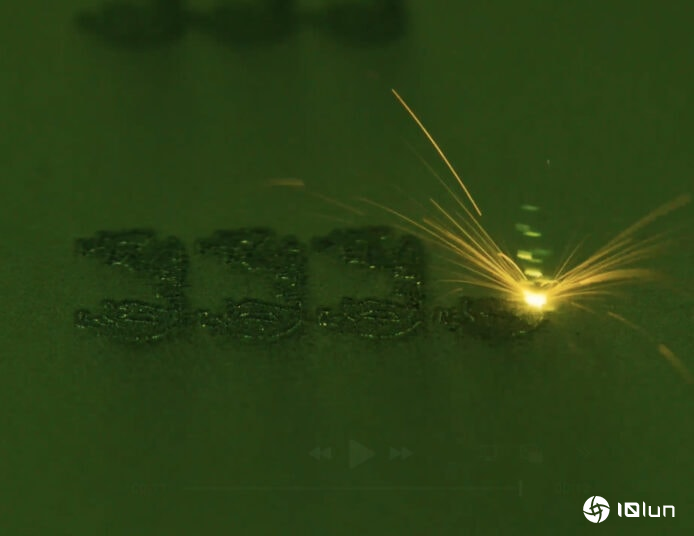

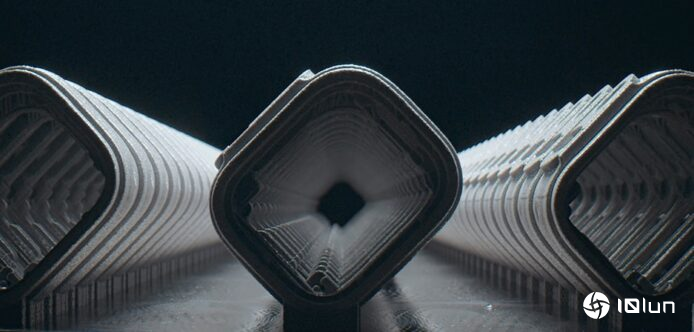

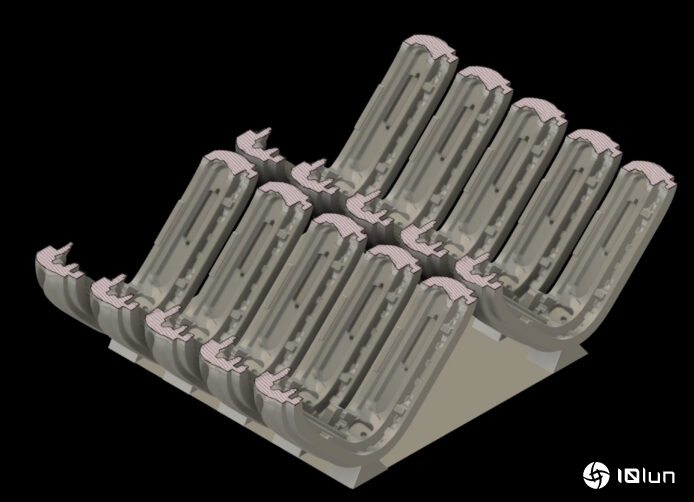

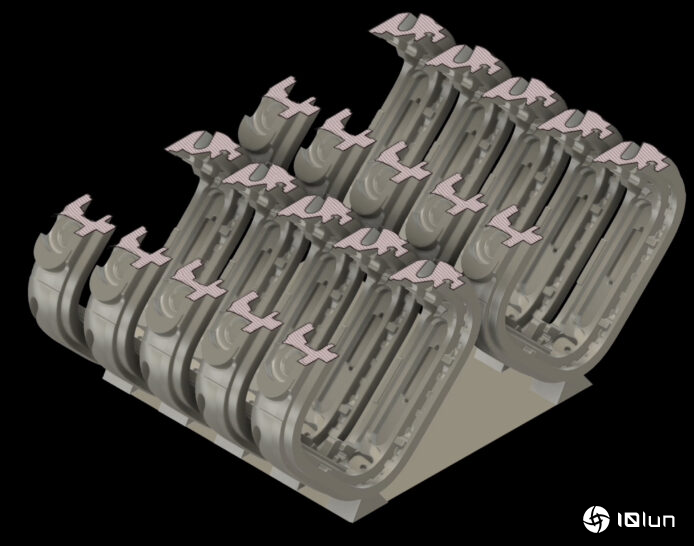

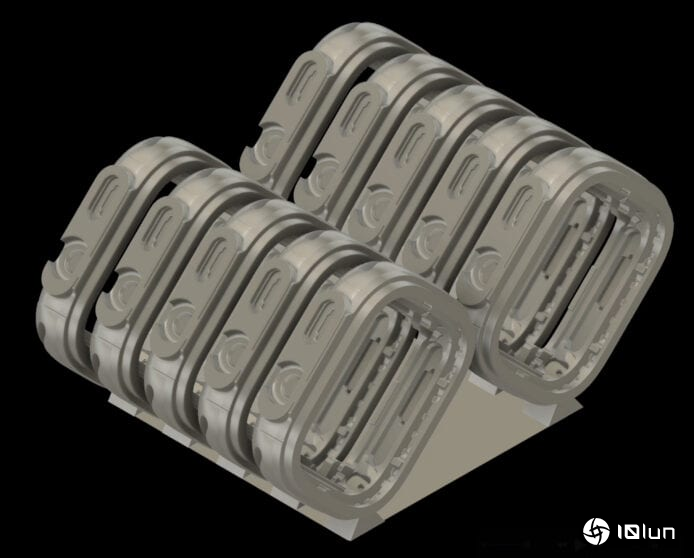

传统金属表壳采用减材制造程序,需要从实心钛金属块削走大量物料,产生大量废料。Apple转用积层制造程序,通过3D打印逐层堆栈物料,直至表壳成形,过程中反复堆栈超过900次,每层厚度仅60微米,所用钛金属粉末直径约50微米,比人类头发还要细。

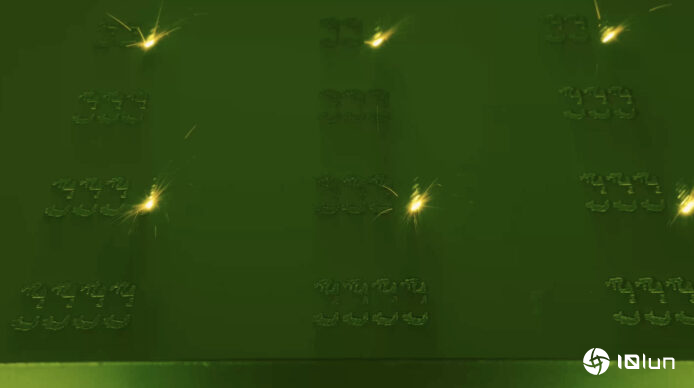

每部3D打印机器配备一个装有6支激光激光器的电流计,所有激光激光器同步运行,层层堆栈完成一个表壳。打印完成后,系统会通过超声波震动器清除表壳凹槽内的多余粉末,再以极幼的通电线切割零件,同时喷洒冷却液控制温度,最后经自动光学检测系统检查尺寸及形状。

原始钛金属须先经雾化转化为粉末,过程需精确控制含氧量。Apple采用Grade 23钛金属粉末作为打印材料,其低含氧量特性可降低钛金属受热时容易爆炸的风险。打印过程中氧含量会增加,最终形成Grade 5钛金属表壳。

Apple产品设计副总裁Kate Bergeron表示,团队经过多年测试及改良程序,收集海量数据证明技术能够满足高品质标准。Apple Watch Series 11需保持抛光镜面外观,而Apple Watch Ultra 3则需维持耐用、轻巧特性,两款产品同时要达到Apple 2030碳中和目标。

环境与供应链创新副总裁Sarah Chandler指出,新技术可用相同物料量生产2只手表,对地球的节约效益相当显著。这项3D打印技术也已应用于iPhone Air的USB-C接口外壳,显示Apple将此技术列为长期制造策略。

数据源:Apple