为了应对3D封装时代对于半导体产品品质的新兴检测需求,欧姆龙(OMRON Corporation)特别推出了三款实现高速/高精度3D自动检测能力的VT-X系列CT型X射线自动检测设备,并且在NVIDIA GTC 2025大会上展示VT-X系列设备如何与数字孪生与LLM-AI技术完美搭配,为创新自动化勾勒出可行的发展蓝图。

随着2D-IC微缩制程逼近物理极限,整个半导体界正式进入后摩尔时代。为了满足生成式AI与HPC等应用对于更高算力的需求,同时助攻eAxle等多功能集成式电动汽车模块实现更高效、省空间的目标,人们不但将目光焦点放在Chiplet小芯片集成技术上,先进封装也开始从2D封装加速朝向3D-IC堆栈封装技术推进。

为了确保3D-IC封装中C4凸块(C4 Bump)和微凸块(μBump)焊接封装制程的品质控制,制造业莫不开始导入3D X射线自动检测设备(AXI),因为传统2D X射线检测设备无法有效胜任这样的工作。

全面导入3DAXI正逢其时,非破坏性线上检测的最佳解决方案检测系统业务本部业务推进部音濑亚希子表示,在检测复晶封装(Flip Chip)内部接合状态时,由于2D X射线检测系统是将立体构造投影为平面形象,因此检测模式上经常会出现难以判断接合形状或气泡缺陷的体积等良率情形。然而,欧姆龙的CT型X射线自动检查设备,通过融合3D CT自动检查技术与高速・高精度控制技术,能以亚微米级的精度将接合部立体建模,实现在产线上的高精度三维检查。

她进一步指出,当前业界会通过通电测试来作为焊接品质的判断依据,抑或在一个分批的芯片中进行采样、研磨等破坏性检测作业。欧姆龙对芯片接合部进行截然不同的非破坏性线上(Inline)检测,并认为这是应对当前3D先进封装实现量产优化的最佳检测解决方案。

检查系统业务本部X光检查系统业务部开发部笠原启雅表示,过去由2D AXI负责的检查工作,现在已可完全由3D AXI来执行。通过我们的高速・高精度控制技术,3D AXI的检查速度有了飞跃性的提升。此外,3D AXI能够直观掌握立体缺陷的位置,也有助于减少重检与解析所需的时间。虽然在绝对检查速度方面,某些场景下2D AXI仍具优势,但对于追求品质提升与整体产出效率(Throughput)兼顾的生产现场而言,3D AXI无疑是最具潜力的选择。

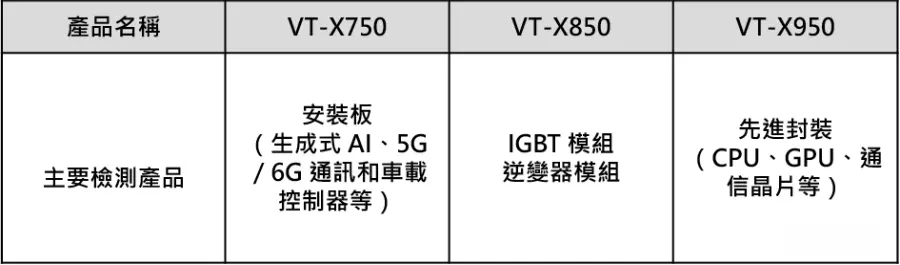

为了应对多样化的检测需求,欧姆龙推出了三款CT型X射线自动检查设备。其中,VT-X750是针对SMT基板检测所开发,具备广视野与超高速性能,能够对服务器与基站等日益复杂与多层大型基板上的无引脚组件(Fillet-less)和背面进行检查。VT-X850则搭载更高功率的X射线源,特别适用于检查带有散热片的电动汽车用逆变器与功率模块等厚重产品。

另一方面,VT-X950是专为先进封装制程所设计,能以最小分辨率达0.2μm对微小组件进行高精度检查。无论是微凸块(Micro Bump)、C4凸块等半导体内部的接合状态品质检查,还是TGV、TSV的形状检查,VT-X950皆展现出卓越的实力。此外,VT-X950也支持无尘室环境的使用,对于提升半导体制造与开发工程的效率与自动化水准有极大贡献。值得一提的是VT-X950并荣获2024年第53回日本产业技术大赏文部科学大臣赏。

深度学习提升缺陷检测精度与性能,LLM-AI有效降低人员学习成本

深度学习提升缺陷检测精度与性能,LLM-AI有效降低人员学习成本笠原启雅强调指出,和竞争对手的3D AXI设备相比,欧姆龙VT-X系列提供了业界竞品难以企及的高速/高精度3D成像技术,这也成了该系列产品的最大诉求重点之一。

进一步而言,该公司对旗下各型号AXI的X射线输出特性和检测方法进行优化,以满足不同半导体产品的检测需求,同时通过自家控制技术和形象处理技术的结合,能对3D堆栈封装中的微凸块和C4凸块焊接品质进行完美的可视化检测,甚至在3D成像最高速度上提升了30%。换言之,该公司VT-X系列能在Inline线上提供业界最快的全速检测,这有助于半导体封装和功率半导体生产品质的稳定。

除此之外,欧姆龙VT-X系列采用全新自家AI技术,不但集成了长久以来有关检测的Know-how,并利用深度学习来处理所拍摄形象,首次实现产品品质的线上检测。更有效率的是,任何人都可以通过AI自动生成优化的参数设置与检查程序,进而让焊接状态的判断作业自动化,彻底打破了以往非专业技术人员才能顺利检测的限制。

笠原启雅指出,不管是台湾或是日本,熟练专业技术人员的不足已经成为愈益严重的问题。如今让AI学会常年累积下来的专业检测知识,可以大幅降低新进工程师的学习成本,缩短他们上手的时间。所以AI取代工程师并非坏事,短期来说,AI可以让新进工程师也能像熟练工程师一样地操作设备;长期来看,未来现场只需一名工程师就可以控制多台设备,这对实现欧姆龙“创新自动化”理念,进而推动制造业数字工程转型有不小的帮助。

为了降低检测设备的操作难度,让任何人都能轻松上手,欧姆龙在NVIDIA GTC 2025大会上展示了如何通过LLM-AI,将常年累积的专业技术知识直接嵌入到VT-X检测设备中。通过这项技术,即使是新进工程师也能轻松操作设备,并且能通过自然语言与自己的母语和设备进行对话。这让半导体业界得以将AI作为新一代技术传承的工具来活用,从此不必再为熟练技术人员的不足而感到困扰。

由此可见,欧姆龙一方面通过深度学习加强算法,全面提升设备识别检测缺陷的精度与性能。另一方面采用LLM-AI作为设备操作人员的强力辅助资源,在降低人员学习成本的同时,也能用最直觉轻松的方式操作设备,并且更精准迅速地完成检测任务。

当欧姆龙自动化遇见NVIDIA数字孪生,工厂创新自动化不是梦除了LLM-AI之外,欧姆龙在这次GTC 2025大会上展示的另一个引人瞩目的重点是在VT-X750设备上应用的数字孪生(Digital Twin)技术。与会参观者不但现场观赏到VT-X750如何对先进封装的焊点品质进行高速、高精度的3D自动检测,甚至能通过AR眼镜身临其境地“进入”数字孪生虚拟环境中,直接观察该设备运行时的内部动态。

这次完美身临设备内部场景的展示,全拜欧姆龙自动化软件Sysmac Studio与NVIDIA Omniverse的集成所赐。该软件使设备内部的PLC运动数据得以以125μs的低延迟精度与速度,在NVIDIA Omniverse虚拟环境中即时重现。

商品业务本部控制器业务部资讯软件开发部岩村慎太郎表示,定义AI强弱的三要素是算法、算力与数据。若能确保大量优质数据的输入,便能搭配算力训练出更强的AI与演算力,进而为客户提供新价值。

通过数字孪生物科技术,不但能让过去无法直接观察到的组件、缺陷或设备内部动态清楚呈现,还能在该数字空间里收集新数据。换言之,工程师能在执行检测的同时即时收集数据,并以此为基础对检测方法、配方、光源照射角度等进行校正与优化。此外,也能大幅缩短厘清设备异常原因所需的时间。

上述一切让远程维护与故障分析得以轻松实现,进而有效提升工厂自动化的最大效益。岩村慎太郎表示,欧姆龙今后会以高速控制与高精度控制两大核心强项技术为基础,全面发展并使用更多先进技术,为今后的创新自动化发展策略注入源源不绝的动能。

(首图来源:OMRON;数据源:OMRON)